Tappi monouso, cuffie, tappi modellati, ecc.: esistono svariate soluzioni per proteggere l'udito dei dipendenti esposti al rumore. Tuttavia, quando si parla di comodità della protezione, non tutte le soluzioni si equivalgono. Quando si sondano i motivi di una tale disuguaglianza, la risposta spesso si trova nei metodi di produzione utilizzati. Come vengono fabbricati i tappi modellati Cotral Lab? Studiamone l'ideazione tappa per tappa.

INDICE

- L'acquisizione delle impronte auricolari

- La modellazione in 3D

- La produzione

- La logistica

- La consegna

- Dietro alla tecnologia: team che hanno a cuore la salute del vostro udito

L'acquisizione delle impronte auricolari

La fabbricazione dei tappi modellati inizia con la presa d'impronte. Quando un tecnico della prevenzione Cotral Lab si reca presso un'azienda per progettare dispositivi di protezione per i dipendenti e sensibilizzarli ai rischi associati al rumore, mette in atto le seguenti operazioni seguendo un rigido protocollo:

- Colloquio con il futuro utilizzatore nel suo ambiente sonoro: l'obiettivo è conoscere il passato uditivo dell'utilizzatore e sapere se esistono controindicazioni alla presa d'impronte (ipoacusia conclamata, operazione recente, allergie, ecc.)

- Scelta della protezione migliore con il metodo SAPAN: prendendo in considerazione i colloqui con il responsabile della sicurezza e l'utilizzatore, il tecnico della prevenzione sceglie il modello di protezione e il filtro che meglio si adattano al livello di esposizione al rumore, alle necessità di percezione dell'ambiente sonoro, al bisogno di indossare simultaneamente altri dispositivi di protezione, ecc.

- Auscultazione dell'orecchio dell'utilizzatore: lo scopo è verificare che non siano presenti tappi di cerume o irritazioni che renderebbero impossibile la presa d'impronte.

- Inserimento della schiuma e della pasta per impronte: in base alle dimensioni del condotto uditivo dell'utilizzatore, il tecnico della prevenzione sceglierà la schiuma di protezione con il diametro giusto e inserirà la pasta per impronte.

- Essiccazione: sono necessari fra i cinque e i dieci minuti affinché la pasta si secchi. Durante questa fase, è importante non parlare per evitare che il movimento della mascella possa alterare la forma dell'impronta.

- Estrazione della protezione e controllo di conformità: dopo che la pasta si è indurita, il tecnico della prevenzione estrae l'impronta dall'orecchio dell'utilizzatore ed effettua un controllo di conformità.

- Invio delle impronte in sede: al termine della giornata, il tecnico della prevenzione invia le impronte presso la nostra sede in Normandia.

La modellazione in 3D

Dopo la ricezione delle impronte auricolari, viene effettuato un nuovo controllo qualità, dopodiché le impronte vengono scansionate in tre dimensioni e rielaborate in digitale da un modellatore 3D.

La modellazione è una tappa fondamentale e minuziosa perché è in questa fase che vengono applicati i parametri che consentiranno di ottenere la massima efficacia e un comfort ottimale:

- Le impronte digitalizzate vengono tagliate e regolate per assumere la forma delle future protezioni conservando la parte destinata a entrare nel condotto uditivo.

- Viene posizionato l'inserto del filtro.

- Viene aggiunto il codice unico d'identificazione.

Dopo la modellazione, le future protezioni sono inviate in produzione dove vengono create secondo il metodo della fabbricazione additiva, chiamata anche fabbricazione in 3D.

La produzione

Grazie a venticinque anni di esperienza, Cotral Lab ha sviluppato una tecnica di fabbricazione ottimale. Prima, Cotral Lab fabbricava i prodotti a mano in silicone, processo ancora in uso per molti altri prodotti presenti sul mercato.

Dal 2010, Cotral Lab utilizza la fabbricazione additiva in 3D per ottenere una maggiore precisione e migliorare così l'efficacia delle protezioni.

La fabbricazione additiva è il processo di fabbricazione di un componente tramite l'aggiunta di materiale grazie alla stratificazione. Presenta i seguenti vantaggi:

- Con la fabbricazione in 3D, i metodi di produzione sono perfettamente duplicabili.

- Grazie a questo, lo scarto di precisione fra una protezione e l'altra viene eliminato, a differenza di quanto accade nella fabbricazione manuale.

- Aspetto più importante: la fabbricazione additiva consente di ottenere tassi di efficacia superiori a quelli delle protezioni fabbricate a mano.

Il metodo di fabbricazione utilizzato da Cotral Lab è simile a quello impiegato nella produzione delle protesi dentarie, il che comporta un'enorme precisione, qualità superiore (senza residui di materiale) e conformità agli standard igienici.

Cotral Lab lavora costantemente per migliorare il processo di fabbricazione e attualmente garantisce un'efficacia del 96%. A fini comparativi, l'efficacia misurata è del 31% per i tappi in gommapiuma e del 75% per le protezioni in silicone.

Dal 2010, la fabbricazione dei tappi modellati segue questi step:

Le informazioni necessarie per la produzione delle protezioni sono trasmesse al reparto modellazione. Le protezioni non vengono fabbricate una ad una ma in gruppi di protezioni simili (modello, colore, ecc.). L'efficienza della produzione in 3D è tale per cui ogni tappo è fabbricato in base ai suoi parametri specifici.

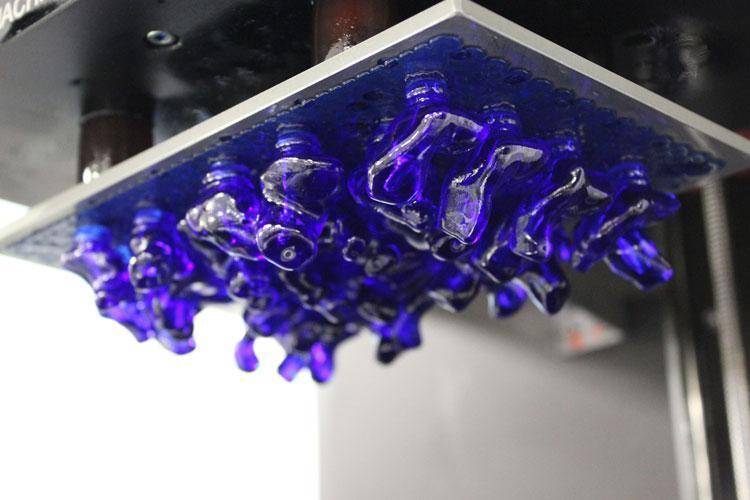

Strato dopo strato, micron dopo micron, ci vorranno una o due ore affinché la prima tappa della fabbricazione sia completata:

Dopo questa fase, i tappi vengono staccati, controllati, puliti ed essiccati prima di passare alla finitura. Questa tappa è importantissima perché dona brillantezza, resistenza e biocompatibilità alla futura protezione. Tutte queste procedure consentono di ottenere una precisione che è attualmente inferiore a 100 micron (spessore di un capello).

Una volta completata la finitura, vengono aggiunti i vari accessori e, dopo un nuovo controllo qualità, i tappi modellati passano al servizio spedizioni.

La logistica

In questa fase, gli esperti di Cotral Lab possono contare sull'assistenza di un robot per svariati compiti:

- Un codice informatico indica quale filtro inserire nella protezione.

- I tappi sono poi radunati, controllati e inviati per essere inseriti nelle scatole pronte per la spedizione.

Questo robot, identico a quello usato nelle farmacie, assicura la tracciabilità delle protezioni su misura.

La consegna

Infine, sono necessarie 3 settimane per finalizzare l'ordine. Dopodiché i colli vengono spediti ai clienti, pronti per la distribuzione.

Dietro alla tecnologia: team che hanno a cuore la salute del vostro udito

Le nuove tecnologie giocano un ruolo preponderante nella fabbricazione dei tappi modellati Cotral Lab. Tuttavia, questi progressi tecnologici non conterebbero nulla senza l'esperienza dei tecnici che fabbricano le vostre protezioni su misura.

Articoli correlati